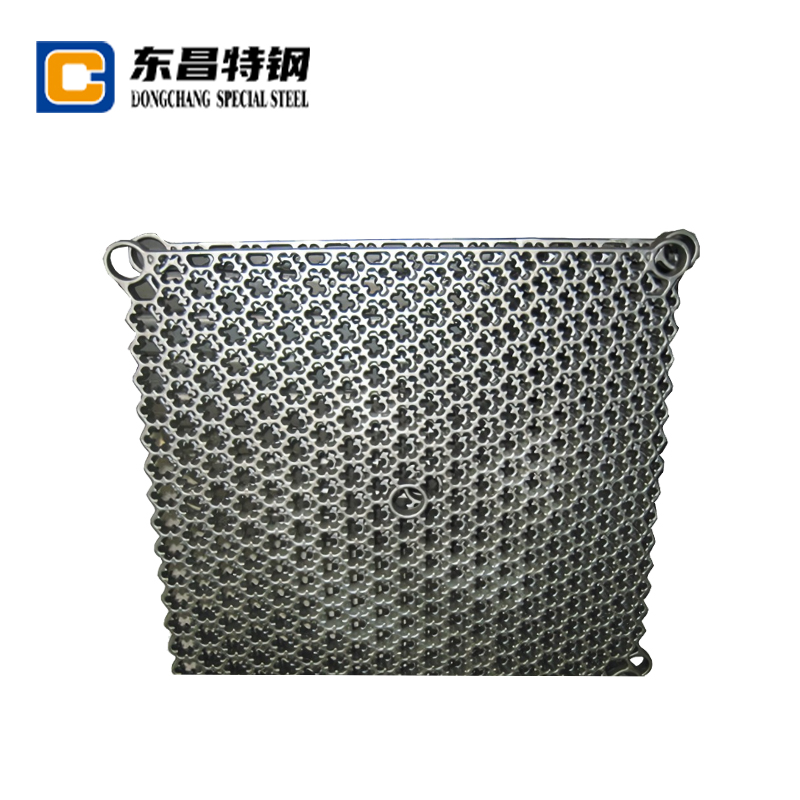

Xinghua Dongchang Alloy Steel Co., Ltd (früher bekannt als Xinghua Dongchang Alloy Steel Factory) ist ein chinesischer Hersteller von allgemeinen Gussprodukten aus Stahl und Legierungen. Wir wurden im August 2006 gegründet und sind Teil des National Torch Program Gussbasis aus legiertem Stahl in China.

Legierungstahlmaterialablettguss sind kritische Komponenten in Branchen, die hohe Haltbarkeit, Temperaturbeständigkeit und mechanische Festigkeit erfordern. Trotz fortgeschrittener Gusstechniken können Fehler aufgrund von Rohstoffe, geschmolzenem Metallhandling, Schimmeldesign und Kühlprozessen auftreten. Das Verständnis dieser Fehler und die Durchführung robuster Qualitätskontrollmaßnahmen ist wichtig, um Fehler zu vermeiden, die Kosten zu senken und eine konsistente Leistung zu gewährleisten. Umfassende Strategien für Analysen und proaktive Prävention sind für Branchen wie Wärmebehandlung, schwere Maschinen und chemische Verarbeitung von entscheidender Bedeutung, in denen die Gussgusse unter extremen Bedingungen arbeiten.

Gemeinsame Defekttypen und ihre Ursachen

Mängel in Gussguss von Legierstahlschalen Stammen häufig aus mehreren Stufen des Gussprozesses, einschließlich Schmelzen, Gießen, Verfestigung und Nachbearbeitung. Ein tiefes Verständnis der Defektmechanismen ist wichtig, um effektive Präventionsstrategien zu entwickeln. Durch die Identifizierung der Grundursachen können Ingenieure Korrekturaktionen implementieren und sowohl die Prozesse als auch die Materialauswahl für hochwertige Gussteile optimieren.

Gasporosität und Schrumpfung

Gasporosität und Schrumpfung gehören zu den häufigsten Defekten in Legierungstahlmaterialablettguss . Gasporosität tritt auf, wenn Gas während der Verfestigung im Metall gefangen ist, wodurch Hohlräume erzeugt werden, die die Struktur schwächen. Schrumpfungsfehler ergeben sich aufgrund einer ungleichmäßigen Kontraktion als geschmolzene Metallkühlungen, häufig in dickeren Abschnitten.

- Ursachen für Gasporosität:

- Übermäßige gelöste Gase im geschmolzenen Metall

- Schlechte Entlüftung von Schimmelpilzhöhlen

- Feuchtigkeit in Schimmel- oder Kernmaterialien

- Ursachen der Schrumpfung:

- Ungleiche Kühl- und Verfestigungsraten

- Unzureichende Riser -Platzierung

- Übermäßig dicke Abschnitte

| Defekt | Hauptursache | Auswirkungen |

| Gasporosität | Gefangenes Gas, schlechte Entlüftung | Reduziert die mechanische Festigkeit |

| Schwindung | Ungleichmäßige Kühlung, dicke Abschnitte | Erstellt interne Hohlräume |

Kalte Schlangen und Fehlfälle

Kaltschließungen und Fehlfälle resultieren aus einem unsachgemäßen Metallstrom während des Gießens. Kaltschließungen treten auf, wenn zwei Metallströme nicht verschmelzen und schwache Gelenke bilden. Fehlfälle treten auf, wenn geschmolzenes Metall vorzeitig verfestigt wird und Abschnitte nicht gefüllt bleibt. Diese Mängel sind besonders kritisch in Gussguss von Legierstahlschalen Für Hochleistungsanwendungen.

- Ursachen von kalten Schließen:

- Niedrige Gießentemperatur

- Langsame Formfüllung

- Unzureichendes Gating -System

- Ursachen von Fehlern:

- Unzureichend geschmolzenes Metallvolumen

- Übermäßige Schimmelpilztemperatur

- Schlechtes Design von schmalen Abschnitten

| Defekt | Hauptursache | Auswirkungen |

| Kalt geschlossen | Schlechte Verschmelzung von Metallströmen | Schwache Strukturgelenke |

| Misprun | Unvollständige Formfüllung | Teilgussversagen |

Einschlüsse und Risse

Einschlüsse und Risse sind schwerwiegende Mängel, die Kompromisse eingehen Gussguss von Legierstahlschalen . Einschlüsse sind fremde Materialien, die im Metall eingeschlossen sind, während Risse aufgrund von thermischer Belastung, mechanischer Belastung oder unsachgemäßer Handhabung nach der Verfestigung auftreten können. Die Kontrolle dieser Defekte gewährleistet die strukturelle Integrität und verhindert ein Versagen unter starker Belastung oder hoher Temperaturbedingungen.

- Ursachen von Einschlüssen:

- Kontaminierte Rohstoffe

- Schlacke oder Schlähne in geschmolzenem Metall

- Unzureichende Filtration während des Gießens

- Ursachen von Rissen:

- Schnelle Kühlraten

- Restspannung durch Bearbeitung oder Handhabung

- Schlechte Wärmebehandlungspraktiken

| Defekt | Hauptursache | Auswirkungen |

| Aufnahme | Fremdmaterialien | Reduziert Stärke und Haltbarkeit |

| Risse | Wärme/mechanischer Spannung | Kann zu katastrophalen Versagen führen |

Schlüsselregelung der Qualitätskontrolle

Qualitätskontrolle für Legierungstahlmaterialablettguss beinhaltet die systematische Überwachung jeder Phase von Rohstoffen bis hin zur Endinspektion. Die ordnungsgemäße Qualitätssicherung gewährleistet die Konsistenz, reduziert die Schrottraten und verbessert die mechanischen Eigenschaften des Gesamts, was für Hochleistungs- und Hochtemperaturanwendungen von entscheidender Bedeutung ist.

Rohstoff- und Schmelzprozesskontrolle

Hochwertige Legierungsstahl und kontrollierte Schmelzparameter bilden die Grundlage für fehlerfreie Gussteile. Die Aufrechterhaltung optimaler Temperatur, chemischer Zusammensetzung und Sauberkeit von geschmolzenem Metall verhindert die Einführung von Gasen und Einschlüssen.

- Auswahl hochwertiger Legierungsstähle

- Strenge Kontrolle der Schmelztemperatur und Haltezeit

- Verwendung von Entgasungs- und Filtrationstechniken

Schimmelpilzdesign und Gießenoptimierung

Effektives Schimmelpilzdesign und präzise Gießenparameter minimieren Turbulenzen, Kaltverschlüsse und Fehlfälle. Das ordnungsgemäße Gating-, Entlüftungs- und Riser -Design sorgt für ein gleichmäßiges Füllen und eine kontrollierte Verfestigung.

- Optimiertes Gating -System für einen gleichmäßigen Metallfluss

- Strategische Riser -Platzierung zur Reduzierung der Schrumpfung

- Temperaturgesteuerte Formen, um thermische Schocks zu verhindern

Wärmebehandlung und Nachbearbeitungskontrolle

Wärmebehandlungsprozesse wie Glühen, Normalisierung, Löschen und Temperieren lindern Reststress, verfeinern die Kornstruktur und verbessern die Zähigkeit. Die kontrollierte Nachbearbeitung verhindert Risse und verbessert die dimensionale Genauigkeit.

- Verwendung von Glühen zur Verringerung des internen Stress

- Normalisierung zur Verfeinerung der Mikrostruktur

- Temperierung für verbesserte Zähigkeit und Duktilität

Defektpräventionsstrategien und Technologie

Verhindern von Mängel in Gussguss von Legierstahlschalen Erfordert die Integration fortschrittlicher Technologie, Prozesssimulation und strenger Qualitätsmanagement. Proaktive Strategien helfen dabei, potenzielle Mängel vor der Produktion zu identifizieren, Kosten einzusparen und die Zuverlässigkeit zu gewährleisten.

Erweiterte Inspektionstechniken

NDT-Techniken (nicht zerstörerische Tests) wie Ultraschalluntersuchungen, Radiographie und Farbstoffdurchdringungsprüfungen erkennen Innen- und Oberflächendefekte, ohne das Gießen zu beschädigen, und gewährleisten die Qualität der Qualität.

- Ultraschalltests auf interne Hohlräume

- Röntgenradiographie für Einschlüsse

- Farbstoffpenetrant für Oberflächenrisse

Prozesssimulation und Optimierung

Die computergestützte Gusssimulation ermöglicht es den Ingenieuren, die Formation der Defekte vorzunehmen, Gating-Systeme zu optimieren und die Kühlraten vor der Produktion zu verfeinern, wodurch die Kosten für die Versuchs- und Erreger gesenkt werden.

- Simulation des Metallflusss und Verfestigung

- Optimierung von Schimmel- und Riser -Design

- Vorhersage von Schrumpfungs- und Porositätszonen

Qualitätsmanagementsysteme

Die Implementierung eines robusten Qualitätsmanagementsystems, einschließlich ISO-Standards, Audits und kontinuierlicher Verbesserung, sorgt dafür, dass eine konsistente Produktion und Prozessstandardisierung von hoher Qualität und Prozessprozess.

- Regelmäßige hochwertige Audits

- Prozessdokumentation und Verfolgung

- Kontinuierliche Verbesserung basierend auf Defektanalyse

FAQ

Was sind die häufigsten Mängel in Gussguss von Legierstahlschalen ?

Gasporosität, Schrumpfung, Kälte, Fehlfälle, Einschlüsse und Risse sind die häufigsten Mängel. Jeder Defekt kann die mechanische Leistung erheblich reduzieren, wenn sie nicht kontrolliert werden.

Wie wird die Qualitätskontrolle implementiert in Legierungstahlmaterialablettguss ?

Die Qualitätskontrolle umfasst Rohstoffauswahl, kontrolliertes Schmelzen, optimiertes Formgestaltung, präzises Gießen, Wärmebehandlung und fortschrittliche Inspektionstechniken, um eine fehlerfreie Produktion zu gewährleisten.

Welche fortschrittlichen Technologien verhindern Mängel in Gussteilen?

Nicht zerstörerische Tests, Computersimulation von Gussprozessen und strukturierte Qualitätsmanagementsysteme sind die effektivsten Technologien zur Verhinderung von Mängel und zur Gewährleistung der Zuverlässigkeit.

English

English русский

русский Deutsch

Deutsch 中文简体

中文简体 +86-15861061878

+86-15861061878